我國的選礦工業是傳統的基礎工業,已具備相當規模,從業人員眾多。突出的問題是能耗高、效率低、自動化水平低,勞動強度大,選礦技術經濟指標低,而且隨礦石性質及操作條件的變化很不穩定。選礦廠靠人工操作很難使生產維持在最優狀態。解決這些問題的重要途徑之一就是開發研究選礦工業生產過程的關鍵技術、裝備、儀器儀表,實現工業生產過程的選礦自動化。

歐洲鋼鐵工業技術發展指南指出:“對于降低生產成本、提高產品質量、減少環境污染和資源消耗只能通過全流程自動控制系統的優化設計來實現。”而全流程自動控制系統的優化是通過生產執行系統MES和過程控制系統PCS的優化運行才能得以實現。據報道,實現選礦自動化的選廠可提高金屬回收率1%-2%;通過控制磨礦的粒度適當,控制磁場的強度等手段,可以使精礦品位提高0.4%-2%;通過碎礦磨礦作業的最佳負荷控制,可使破碎能力提高10%-15%,磨礦的處理量提高2%-10%,節約能耗5%-10%,生產成本降低3%-5%,勞動生產率提高25%-50%。實現自動控制使產品質量提高而且穩定,達到減員增效的作用是不言而喻的。

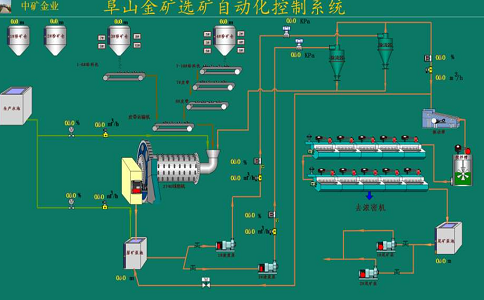

實現選礦工業生產過程自動化,它主要包括:破碎作業、磨礦分級作業、選別作業、脫水過濾作業及濃密機濃縮、尾礦輸送作業等全流程選礦生產過程的自動控制。通過計算機網絡系統實現在線優化生產調度和管理,使整個選礦生產過程處于最佳狀態,最大限度地提高產量、精礦品位和金屬回收率等技術經濟指標,達到高產優質、節能降耗的目的。

目前在選礦自動化領域,應用最為廣泛、技術基本成熟、效果顯著的幾項技術包括碎礦過程的PLC控制、磨礦過程的多參數綜合控制、以磁選柱、浮選柱為代表的新型高效選別設備的自動控制、浮選過程基于品位分析的自動加藥、礦槳液位自動控制等。在參數檢測方面,除了常規的礦量、流量、液位、電量、pH值等外,對一些選礦工藝關鍵參數如磨機負荷、礦槳品位、礦漿粒度的自動監測,浮選泡沫圖像分析等對工藝操作能起到很好的指導作用。另外,變頻調速技術的應用對選礦生產的節能降耗效果顯著。專家系統、模糊控制、優化自尋優、神經網絡控制等先進控制方式與傳統的穩定化控制結合應用,也能顯著改善選礦過程控制的應用效果。未來選礦自動化發展的趨勢是將“專家系統”與最優適時控制結合,達到根據礦石性質變化適時調節生產參數,使選礦生產始終保持在最優狀態。選礦自動化,不但投資回收快,見效大,而且可提高處理能力,降低藥耗和電耗。選礦自動化技術與計算機信息管理技術的結合,又使生產管理者在生產經營上產生觀念性的變化,這些都為礦山行業的技術進步帶來積極的影響。

咨詢熱線

13529439066(同微信號)